Тестирование покрытия

Академия покрытия Mengneng представляет различные методы проверки качества покрытий. Контроль качества покрытия является важным этапом в процессе нанесения, поскольку он напрямую влияет на качество покрытия и результаты его нанесения. С помощью профессиональных инструментов для тестирования можно точно оценить такие ключевые параметры, как толщина покрытия, глянец и адгезия, чтобы убедиться, что покрытие соответствует требованиям проектирования и эксплуатации. Измеритель толщины покрытия предотвращает нанесение слишком тонкого или слишком толстого слоя, а глянец измеритель обеспечивает соответствие поверхности стандартам. Тесты на адгезию помогают избежать таких проблем, как отслаивание покрытия. Кроме того, инструменты тестирования могут проверять время высыхания, стойкость к погодным условиям и другие характеристики покрытия, гарантируя его стабильность в различных условиях. В заключение, инструменты для проверки качества покрытия являются эффективным средством обеспечения качества нанесения и улучшения характеристик покрытия.

-

-

Как проверяется качество покрытия?

Качество покрытия в конечном итоге должно проявляться в качестве покрытия пленки, поэтому основные методы проверки качества покрытия после нанесения включают проверку механических характеристик покрытия (таких как адгезия, гибкость, ударная прочность, твердость, блеск и т. д.) и специальных защитных характеристик (таких как устойчивость к погодным условиям, устойчивость к кислотам и щелочам, устойчивость к маслам и т. д.). Механические характеристики — это обязательные базовые характеристики, которые должны быть проверены в процессе проверки качества покрытия, а специальные защитные характеристики могут быть выбраны в зависимости от требований к применению. Проверка качества покрытия после нанесения является окончательной основой для оценки качества покрытия и важным этапом обеспечения качества. Основные методы стандартной проверки качества покрытия приведены ниже.

Для этих тестов пользователи должны подготовить стандартные образцы для испытаний в соответствии с общими методами подготовки покрытия пленки, как указано в предыдущем разделе, для проверки наиболее часто используемых механических физических характеристик покрытия, что позволит оценить основные характеристики покрытия.

Приготовление образцов

1. GB/T 3186-82(89) Метод взятия проб для продуктов покрытия

2. GB/T 1727-92 Метод общей подготовки покрытия пленки

3. GB/T 1736-79(89) Метод подготовки покрытия пленки для изоляционных покрытий

4. GB/T 1765-79 Метод подготовки покрытия пленки для определения устойчивости к влажности, соли и искусственному ускоренному старению

5. GB/T 6741-86 Метод подготовки равномерного покрытия пленки (метод вращающегося покрытия)

6. GB/T 9271-88 Стандартные образцы для цветных и прозрачных покрытий

Регулировка состояния

7. GB/T 9278-88 Регулировка состояния образцов покрытия и температура/влажность для испытаний

8. GB/T 12336-90 Стандартный метод статистического анализа числа коррозии

9. GB/T 12609-80 Метод контроля покрытия электроседиментационного металла и процедур выборки для проверки декоративных покрытийПреобразовательные покрытия

10. GB/T 9792-88 Определение массы покрытия на единицу площади для преобразовательных покрытий на металле (метод веса)

11. GB/T 9791-88 Метод испытания покрытия хроматом преобразования на покрытии из цинка и кадмия

Применяемость

12. GB/T 1723-93 Метод измерения вязкости покрытия

13. GB/T 1758-79(89) Метод измерения расхода покрытия

14. GB/T 6753.3-86 Метод испытания на стабильность хранения покрытия

15. GB/T 6753.6-86 Метод испытания на нанесение покрытия на большие площади

Сушка

16. GB/T 1728-79(89) Метод измерения времени сушки покрытия и шпаклевки

17. GB/T 1762-80(89) Метод измерения адгезии покрытия

18. GB/T 6753.2-86 Метод испытания на сухость поверхности покрытия с использованием малых стеклянных шариков

19. GB/T 9273-88 Испытание покрытия на отсутствие следов от предметов

20. GB/T 9280-88 Цветные и прозрачные покрытия Испытания на устойчивость к упаковке

Текучесть

21. GB/T 1750-79(89) Метод измерения текучести покрытия

22. JB/T 3998-85 Метод измерения текучести покрытия с использованием скребка

23. GB/T 9264-88 Метод измерения текучести цветного покрытия

Покрытие

24. GB/T 1726-79(89) Метод измерения укрывистости покрытия

25. GB/T 13452.3-92 Метод измерения укрывистости цветных и прозрачных покрытий (метод Кубеля-Мунка)

26. GB/T 9270-88 Метод измерения соотношения светлых покрытий (метод полиэфирной пленки)

Цвет

27. GB/T 3181-1995 Стандарт цвета покрытия пленки

28. GB/T 6749-1997 Способы отображения цвета покрытия пленки

29. GB/T 9761-88 Метод визуального сравнения цветов цветных и прозрачных покрытий

30. GB/T 11186.1-89 Метод измерения цвета покрытия пленки (Часть 1 Принципы)

31. GB/T 11186.2-89 Метод измерения цвета покрытия пленки (Часть 2 Измерение цвета)

32. GB/T 11186.3-89 Метод измерения цвета покрытия пленки (Часть 3 Измерение цветового различия)

33. GSB G51001-94 Стандартные образцы цвета покрытия пленки (физические образцы)

Толщина

34. GB/T 1764-79(89) Метод измерения толщины покрытия пленки

35. GB/T 4956-85 Метод измерения толщины немагнитных покрытий на магнитных металлических основах

36. GB/T 6462-86 Метод измерения толщины поперечного сечения металлических и оксидных покрытий с помощью микроскопа

37. GB/T 6463-86 Обзор методов измерения толщины металлических и других неорганических покрытий

38. GB/T 11378-89 Метод измерения профиля и размеров толщины металлических покрытий

39. GB/T 12334-90 Определение и общие правила измерения толщины металлических и других неорганических покрытий

40. GB/T 13452.2-92 Метод измерения толщины покрытия пленки для цветных и прозрачных покрытий

Блеск

41. GB/T1743-79(89) Метод измерения блеска покрытия пленки

42. GB/T9754-88 Метод измерения блеска покрытия пленки для цветных и прозрачных покрытий без металлических пигментов (на углы 20°, 60° и 85°)

Адгезия

43. GB/T 1720-79(89) Метод измерения адгезии покрытия пленки

44. GB/T 5210-85 Метод измерения адгезии покрытия с использованием метода растягивания

45. GB/T 9286-1998 Метод испытания адгезии покрытия пленки с помощью метода рисования

- Толщина покрытия—Метод влажного мембранного картера

-

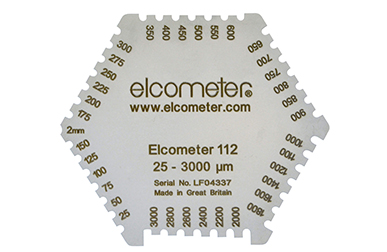

Шкала для измерения влажной пленки, также известная как измеритель толщины влажной пленки, толщиномер, карта влажной пленки, это инструмент, используемый для измерения толщины покрытий, таких как краска и лак, во время нанесения. После нанесения покрытия шкала влажной пленки немедленно устанавливается вертикально и надежно на поверхность покрытого объекта, что позволяет немедленно измерить толщину покрытия.

Шкала Elcometer с шестигранной формой (нержавеющая сталь)

Операция следующая

Изготовлена из коррозионно-стойкой нержавеющей стали, каждая сторона имеет серию зубьев с различной высотой. Внешние опорные зубья на обоих концах находятся на одном горизонтальном уровне, формируя базовую линию. Внутренние зубья, расположенные вдоль базовой линии, образуют серию прогрессивных зазоров. Каждый внутренний зуб имеет указанную величину зазора. В процессе использования шкала устанавливается на плоскую поверхность образца так, чтобы зубья шкалы были перпендикулярны поверхности образца. После снятия шкалы максимальная глубина зазора на влажных внутренних зубьях указывает толщину влажной пленки. Это простой и быстрый инструмент для измерения толщины влажной пленки покрытий, таких как краска и лак, во время нанесения.

- Измерение толщины — Измеритель толщины сухой пленки

-

Толщина пленки является важным показателем покрытия. Она не только влияет на материалы, трудозатраты и стоимость при образовании пленки, но и на характеристики покрытия. Поэтому тестирование характеристик покрытия должно проводиться при заданной толщине пленки. После полного высыхания покрытия можно измерить толщину сухой пленки в соответствии с национальным стандартом GB1764-89(79). Значение толщины сухой пленки является важным аспектом управления толщиной. Только когда каждый слой покрытия достигает заданной толщины сухой пленки, можно выполнить требование общей толщины покрытия.

Критерии приемки по стандарту ISO 19840:

Для того чтобы тестируемая зона была принята и одобрена, ее пленка должна соответствовать следующим критериям:

1. Среднее арифметическое всех измерений должно быть равно или больше заданного значения толщины сухой пленки;

2. Все измерения должны быть равны или больше 80% от заданного значения толщины сухой пленки;

3. Не более 20% всех измерений не должны быть ниже 80% от заданной толщины сухой пленки, но не ниже этой величины;

4. Все измерения должны быть равны или меньше максимальной толщины сухой пленки, указанной в ISO 12944-5, если не указано другое.Популярная модель: Измеритель толщины покрытия Elcometer 456

Инструкция: Измеритель толщины покрытия Elcometer 456, произведенный британской компанией Elcometer, подходит для измерения толщины покрытия на различных металлических подложках. Он высоко ценится за отличную производительность и практичный дизайн. С улучшенной функциональностью и упрощенными экранами меню Elcometer 456 стал одним из самых передовых измерителей толщины покрытия в мире. Этот ведущий продукт доступен в базовой, стандартной и расширенной моделях с встроенными и отдельными датчиками. Существует множество вариантов, и Elcometer 456 может удовлетворить ваши конкретные потребности в применении.

- Тест на адгезию — Тестер на отрыв

-

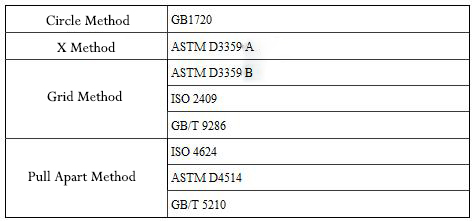

Методы тестирования адгезии покрытия включают круговой метод, метод сетки, метод X и метод отрыва. Разные методы тестирования соответствуют разным стандартам, как показано в таблице 1. Среди них круговой метод не подходит для проверки адгезии покрытий на месте, но используется для тестирования характеристик покрытия в лаборатории.

Метод отрыва является лучшим тестом для оценки адгезии. Аллюминиевый сплав цилиндр приклеивается к поверхности покрытия с помощью клея. После полного высыхания клея используется тестер на отрыв для проверки адгезии.

Тестеры на отрыв бывают двух типов: механические и гидравлические/пневматические. Типичные тестеры включают Elcometer 106 (механический) и Elcometer 108 (гидравлический). Elcometer 106 — это ручной механический тестер на отрыв, но из-за нестабильности ручного управления он может повлиять на точность тестирования, поэтому метод механического отрыва больше не используется в стандартах морской коррозии (NORSOK M501).

Конкретная операция:

Клеи, используемые в тесте на адгезию отрыва, включают два типа: эпоксидный клей и быстро сохнущий цианоакрилатный клей. Эпоксидный клей требует 24 часов при комнатной температуре до тестирования, в то время как быстро сохнущий цианоакрилатный клей достигает необходимой прочности после 15 минут при комнатной температуре, и рекомендуется тестировать после 2 часов.

Прозрачная лента используется для удержания алюминиевого цилиндра на месте, предотвращая его сдвиг до полного высыхания клея.

Режущий инструмент используется для обрезки покрытия и клея вокруг алюминиевого цилиндра до основания. Это предотвращает влияние окружающего покрытия на точность теста на адгезию. Если толщина сухой пленки составляет менее 150 мкм, обрезка не требуется.

Для удобства ISO 4624 определяет серию символов для описания состояния:

A = Нарушение сплошности основы

A/B = Нарушение адгезии между основой и первым слоем

B = Нарушение сплошности первого слоя

B/C = Нарушение адгезии между первым и вторым слоями

n = Нарушение сплошности n-го слоя в многослойной системе

n/m = Нарушение адгезии между n-ым и m-ым слоями в многослойной системе

-/Y = Нарушение адгезии между последним слоем и клеем

Y = Нарушение сплошности клея

Y/Z = Нарушение адгезии между клеем и тестируемым цилиндромПрочность адгезии измеряется в N/mm² (МПа). На популярных моделях Elcometer 108 показания отображаются в МПа. Например, если на систему покрытия действует напряжение отрыва 20 МПа, и на цилиндре и первом слое покрытия наблюдается 30% разрушения сплошности покрытия, а разрушение адгезии между первым и вторым слоями составляет 70% площади цилиндра, это будет выражаться как: 20 МПа, 30% B, 70% B/C.

-

Стандартные значения теста на адгезию

В NORSOK M501 тесты на адгезию органических покрытий требуют использования автоматического устройства для отрыва, а не ручного механического. Антикоррозионные покрытия обычно требуют адгезии не менее 5,0 МПа. Для огнезащитных покрытий, цементные покрытия требуют 2,0 МПа, а эпоксидные продукты — 3,0 МПа для признания их приемлемыми.

В ISO 12944-6 требования к адгезии для покрытий (когда толщина сухой пленки больше 250 мкм) должны соответствовать методу отрыва ISO 4624, при этом адгезия должна составлять не менее 5 МПа.

Для ремонта старых покрытий ориентировочное значение должно быть не менее 2 МПа, чтобы подтвердить, что исходное покрытие обладает достаточной адгезией и может быть сохранено. В противном случае старое покрытие должно быть удалено.

Для вновь построенных конструкций адгезия антикоррозионных покрытий к бетонным поверхностям обычно не должна быть ниже 1,5 МПа. Стандарт GB5210-85 ссылается на международный стандарт ISO4624-1978, и адгезия измеряется в единицах кг/см2.

- Тест на адгезию — метод «перекрестного разреза»

-

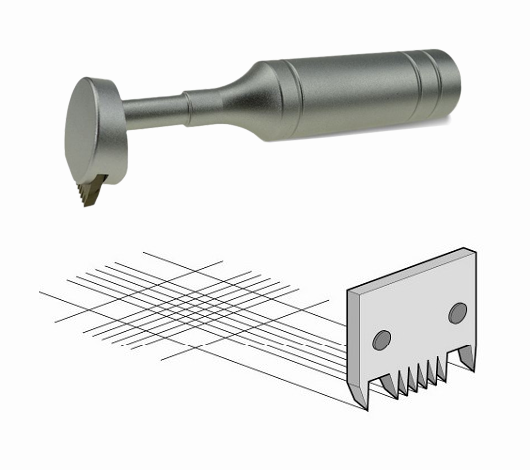

Основные стандарты для теста «перекрестного разреза» — ASTM D3359 Method B и ISO 2409. Оба метода и описания практически одинаковы, однако порядок объяснения уровней адгезии противоположен. ASTM D3359 использует шкалу от 5B до 0B, от хорошего до плохого, в то время как ISO 2409 использует шкалу от 0 до 5, от хорошего до плохого. Китайский национальный стандарт GB/T9286-1998 эквивалентен ISO2409:1992.

Метод тестирования ISO 2409:

Для теста «перекрестного разреза» в ISO 2409 используются как многораздельные, так и однораздельные инструменты. Поскольку многораздельные инструменты не всегда эффективно и плавно режут покрытия на подложках с толщиной сухой пленки более 120 мкм или на более твердых покрытиях, рекомендуется использовать однораздельные инструменты. Для предотвращения ошибок можно использовать электрический прибор для теста на адгезию с настраиваемым давлением инструмента. Некоторые компании, например, немецкая компания Erichzen, производят модель 430, которая может проводить различные испытания, такие как одиночные линии, многострочные, звездчатые и клиновидные. Однораздельные инструменты также требуют приборов с различными промежутками.

0 - 60 мкм с промежутком 1 мм для твердых подложек

0 - 60 мкм с промежутком 2 мм для мягких подложек

61 – 120 мкм с промежутком 2 мм для твердых или мягких подложек

121 - 250 мкм с промежутком 3 мм для твердых или мягких подложекПроцедура тестирования методом «перекрестного разреза»:

(1) Измерьте толщину покрытия, чтобы определить соответствующий промежуток для резки.

(2) Разрежьте покрытие с постоянным давлением, соответствующими промежутками и постоянной скоростью, гарантируя, что каждый разрез достигает поверхности подложки.

(3) Повторите вышеуказанную операцию, сделав разрезы снова под углом 90°, чтобы сформировать сетку.

(4) Почистите поверхность мягкой кистью. Закрепите клейкую ленту на сетке, оставив не менее 20 мм за пределами сетки для захвата ленты.

(5) Держите один конец ленты и оторвите её под углом 60° за 0,5–1,0 секунды. Сохраните ленту как образец и осмотрите разрезанные участки.В соответствии с ISO 12944, адгезия должна составлять 1-й уровень, чтобы тест считался успешным. В GB/T 9286-1998 первые три уровня считаются удовлетворительными, и для оценки результата также принимаются первые три уровня.

- Обнаружение пинхолов — метод низкого давления

-

Когда защитный изолирующий слой на металлической поверхности слишком тонкий или имеет пинхолы, сопротивление и плотность промежутков становятся очень малыми. Когда через слой проходит высокое напряжение, происходит пробой на воздушных промежутках, что вызывает искровое разрядное явление, давая импульсный сигнал в цепь тревоги. Система тревоги издает световой и звуковой сигнал. Этот принцип используется для обнаружения утечек в антикоррозионных покрытиях.

Прибор для искрового обнаружения утечек используется для проверки качества строительства и точки коррозии старых покрытий на металлических поверхностях, таких как нефтегазовые трубопроводы, кабели, эмаль, металлические резервуары, внутреннее покрытие защиты и корпуса судов. Когда защитное покрытие имеет микроскопические отверстия, воздушные промежутки или другие проблемы с качеством, прибор издает яркую искру и звуковой сигнал. Этот прибор отличается новизной конструкции, легкостью в использовании и широко применяется в таких отраслях, как нефтяная, химическая, резиновая, эмалированная промышленности и электростанции.

Индикатор пинхолов Elcometer 270

Ранняя коррозия субстрата из-за пинхолов и трещин в покрытии обычно вызывается разрушением покрытия. Одной из основных причин разрушения покрытия является наличие трещин в покрытии. Эти трещины обычно называют порами, и они могут включать такие типы, как потекание, свисание, обрушение, ямки, пинхолы, избыточная толщина покрытия и недостаток покрытия. Серия Elcometer 270 использует технологию влажной губки, устанавливая новый стандарт для низковольтных детекторов влажной губки с высоким качеством, аналогичных детекторам искрового разряда высокого напряжения.

Шаги тестирования:

1) Подключите один конец провода к главному устройству, а другой конец с зажимом — к необработанному субстрату;

2) Смочите губку чистой водопроводной водой;

3) Держите губку чистой и включите устройство;

4) После включения устройства подождите 4 секунды, затем вы услышите два звуковых сигнала, и прибор автоматически откалибруется;

5) Выберите необходимое напряжение для тестирования: · 9В для покрытия толщиной менее 300 мкм (12 мил); · 90В для покрытия толщиной менее 500 мкм (20 мил); · 67,5В для покрытия толщиной более 500 мкм.Оборудование для тестирования

В настоящее время на рынке представлены различные приборы для тестирования пинхолов, включая Elcometer 270 и другие устройства с высокой чувствительностью, которые позволяют эффективно и быстро обнаруживать любые дефекты в покрытиях. Эти устройства являются важными инструментами для обеспечения качества и долговечности защитных покрытий на металлических и других материалах.

-

-

Просмотр в деталях

We don't know where to start.

-

Миниатюрный просмотр

Как выбрать правильный тип покрытия?

-

ISO 12944 — это стандарт для защиты от коррозии стальных конструкций с помощью красок, который определяет коррозионную среду, срок службы антикоррозийного покрытия, соответствие краски и толщину пленки.

Corrosion factors are numerous and varied.

-

Выбор

Как решить проблемы отрасли с помощью покрытий?