Ветроэнергетика | Решения Mengneng Покрытия

Эксперты компании Mengneng Coatings обсудили виды коррозии, с которыми сталкиваются оффшорные ветряные турбины, включая коррозию от морской воды, коррозию от морских микроорганизмов, усталостную коррозию, коррозию от напряжений и коррозию от биологического загрязнения. Они также предложили меры защиты от коррозии, такие как выбор материалов, покрытия поверхности, регулярное техническое обслуживание, электрохимическую защиту и антикоррозийные покрытия для уменьшения коррозии и повышения долговечности оборудования.

-

Коррозия ветряной энергии

Коррозия ветряной энергии -

Проектные нормы

Проектные нормы -

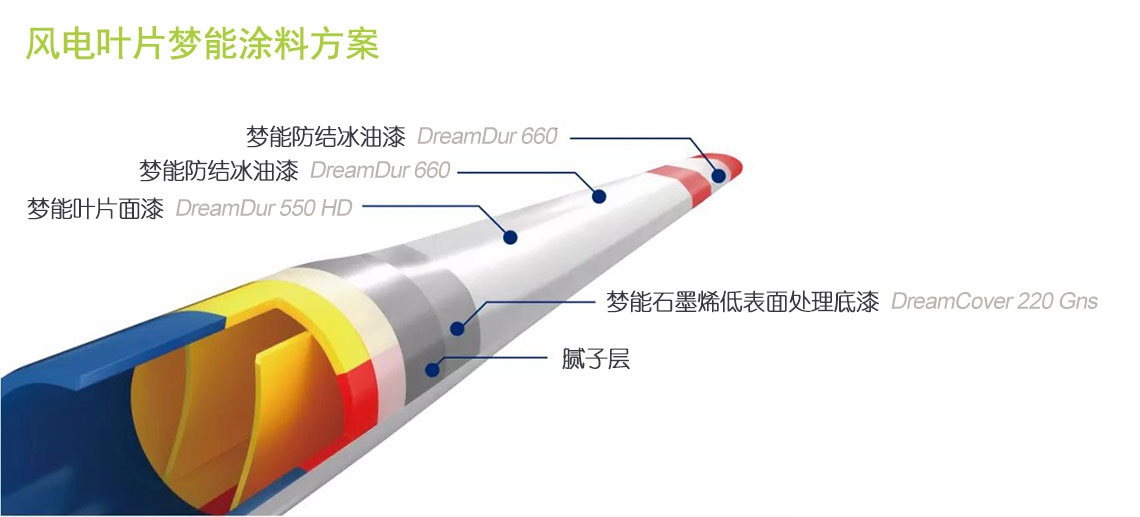

Лопасти ветровых турбин

Лопасти ветровых турбин -

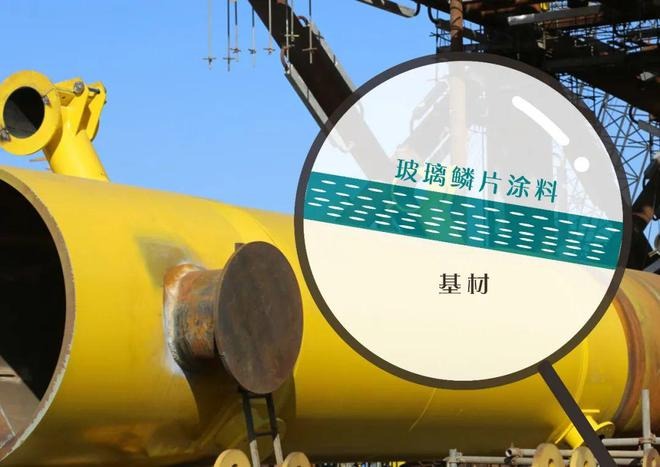

Свайный фундамент

Свайный фундамент -

Башня

Башня -

Насосная установка

Насосная установка -

Электрическая подстанция

Электрическая подстанция -

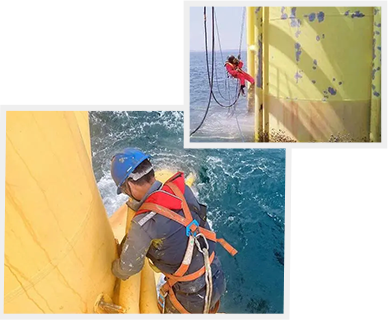

Операции и техническое обслуживание

Операции и техническое обслуживание

-

- Коррозия в оффшорной ветряной энергетике

-

I. Перспективы морской ветровой энергетики

В последние годы строительство морских ветровых энергетических проектов активно развивается. Государство разработало ряд политик для поддержки отрасли морской ветровой энергетики. Например, «План развития возобновляемых источников энергии на 14-й пятилетний период», «План модернизации энергетической системы на 14-й пятилетний период» и «Мнения по совершенствованию системы, механизмов и политики по переходу к зеленой и низкоуглеродной энергетике» подчеркивают необходимость сбалансированного развития как сухопутных, так и морских ветровых электростанций, содействие координированному и быстрому росту ветровой энергетики, улучшение цепочки поставок морской ветровой энергетики и поощрение создания баз для морской ветровой энергетики. Морская ветровая энергетика, как важная развивающаяся морская отрасль, имеет хорошие перспективы для развития.

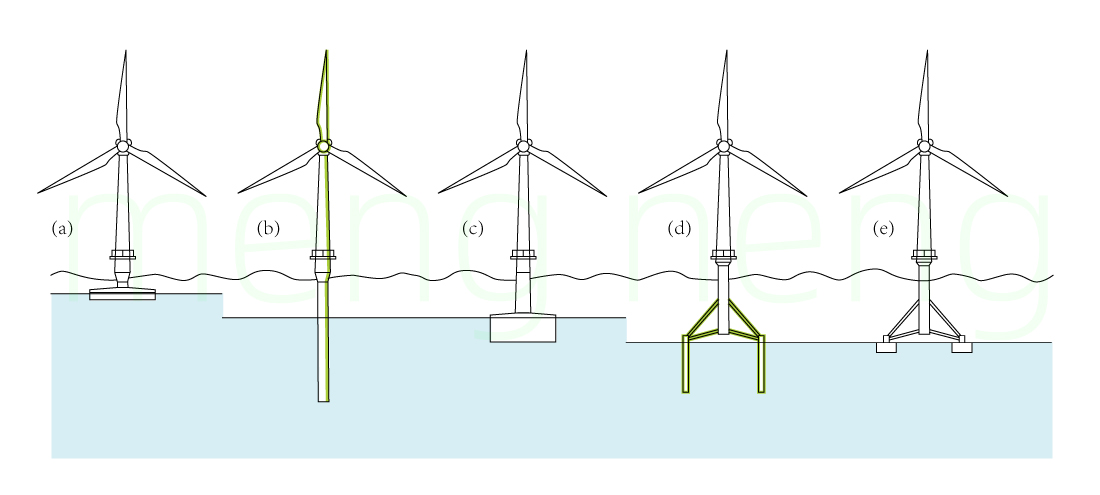

В отличие от наземной ветровой энергетики, морская ветровая энергетика сталкивается с серьезными проблемами коррозии из-за жестких условий морской среды, включая высокую влажность, высокую концентрацию соли в воздухе, длительное солнечное воздействие, морскую воду, морскую грязь, плавающие объекты и морской лед. Поэтому срок службы морских ветряных турбин обычно составляет более 25 лет, и их проектный срок службы от коррозии также должен превышать 25 лет. Система контроля коррозии также должна выдерживать различные экологические испытания, такие как морская грязь, морская вода, всплески волн, морская атмосфера, а также непрерывные механические повреждения и износ.

II. Коррозионная среда морской ветровой энергетики

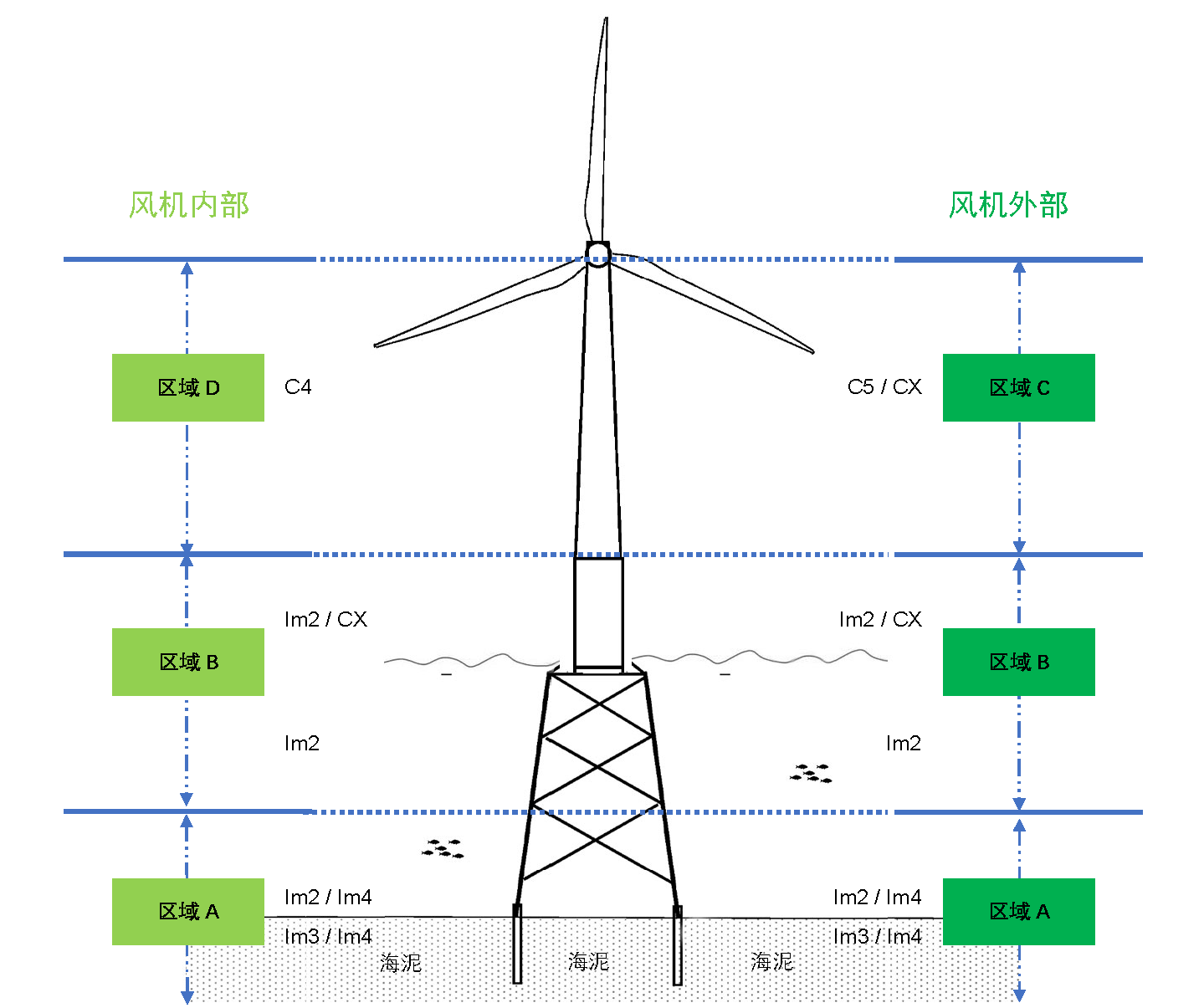

Коррозионная среда морской ветровой энергетики является весьма суровой. Зоны коррозии можно разделить на: морскую атмосферную зону, зону всплесков, зону приливов, зону полного погружения в морскую воду и зону морской грязи.

1. Морская атмосферная зона

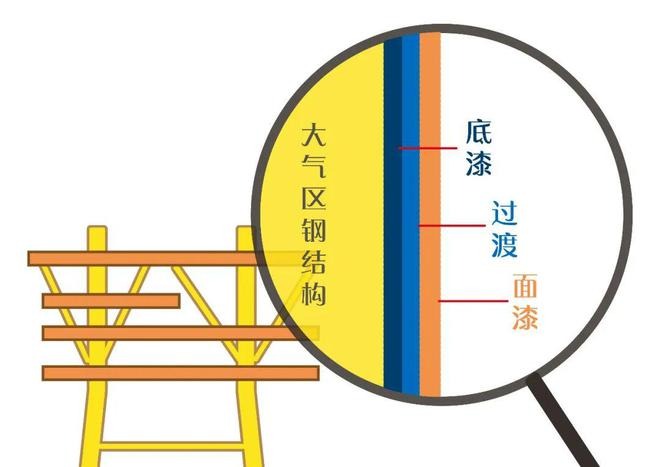

Испарение морской воды образует морскую атмосферу с высокой концентрацией соли и высокой влажностью, в которой соли и водная пленка могут накапливаться на поверхности стальных конструкций. Из-за наличия небольшого количества углерода в составе стали, на поверхности легко образуются многочисленные электрохимические элементы, способствующие электрохимической коррозии. Уровень коррозии соответствует классу CX по ISO 12944, а скорость коррозии в 4-15 раз выше, чем в атмосферных условиях внутренних районов. Однако не все морские ветряные турбины полностью подвержены воздействию коррозионной среды CX. С помощью конструкции защиты от коррозии можно снизить уровень коррозии во внутренних областях.

2. Зона всплесков и зона приливов

Зоны всплесков и приливов — это участки с чередованием влажных и сухих условий, где содержание соли на поверхности выше, чем в атмосферной зоне, а кислород в морской воде выше, чем в зоне полного погружения. Кроме того, морская вода содержит грязь и плавающие объекты, которые воздействуют на поверхности, что делает эти зоны самыми агрессивными с точки зрения коррозии. Типичная скорость коррозии составляет от 0,3 до 0,5 мм в год, а максимальная скорость может достигать 1 мм в год, что в 3-10 раз выше, чем в зоне полного погружения.

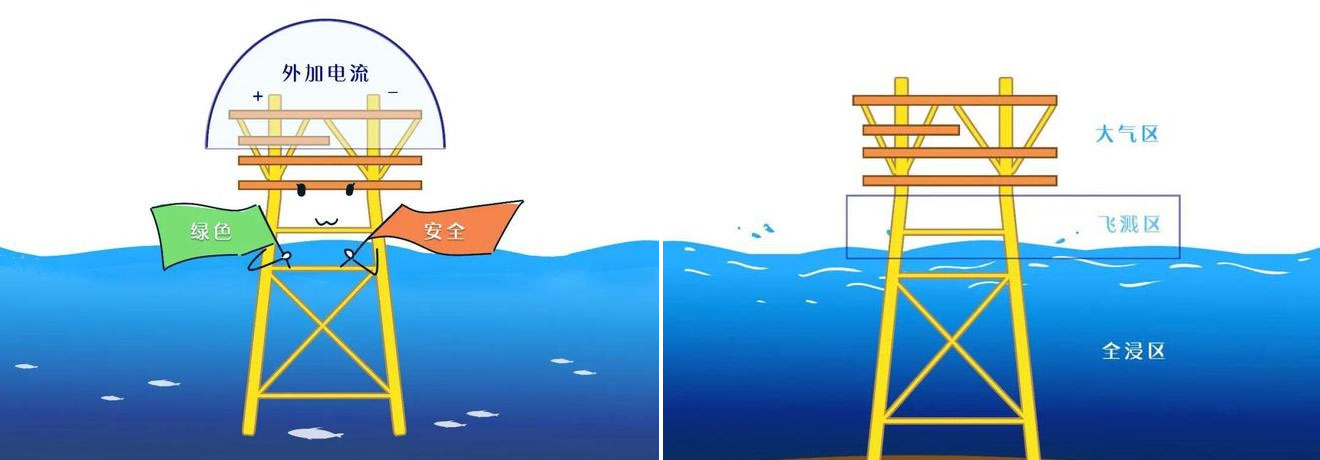

3. Зона полного погружения в морскую воду и зона морской грязи

В зоне полного погружения объекты длительное время находятся в морской воде, и коррозия зависит от таких факторов, как соленость воды, температура воды, концентрация растворенного кислорода, загрязнители в воде и морская флора и фауна. Как показано на рисунке 1, пик коррозии происходит в зоне полного погружения ниже среднего уровня отлива, а минимальная коррозия наблюдается выше этого уровня. Это связано с тем, что поверхность стали над водной линией получает больше кислорода, чем поверхность стали ниже водной линии, образуя элемент коррозии с дифференциалом концентрации кислорода, где богатая кислородом зона служит катодом и получает различную степень защиты, а зона с дефицитом кислорода становится анодом, что приводит к сильному пику коррозии. Зона морской грязи состоит из насыщенной морской водой почвы, которая имеет высокую соленость, низкое сопротивление и недостаток кислорода, также существует химическая и биологическая коррозия почвы.

III. Проект защиты от коррозии для морских ветряных электростанций

Эксперты компании Mengneng считают, что коррозионная среда морских ветряных электростанций является сложной. Защита от коррозии морских ветряных турбин — это системная задача. Для каждой части турбины необходимо сначала учитывать проблемы коррозии при проектировании герметичности конструкции и выборе материалов, а затем усиливать это с помощью защитных покрытий. Для обеспечения безопасной эксплуатации и достижения проектного срока службы более 25 лет, необходимо проектировать рациональную систему покрытий, соответствующую особенностям коррозии каждой части.

Продукты с защитными покрытиями Mengneng широко применяются в различных морских ветряных фермах. Мы участвовали в нескольких проектах морской ветряной энергетики в Китае, предоставляя защиту от коррозии для лопастей ветряных турбин, башен, станций повышения напряжения и компонентов свайных оснований. Продукты и услуги высокого качества получили широкое признание на рынке и у клиентов.

IV. Процесс нанесения покрытия

Процесс защиты от коррозии для башен ветряных турбин включает четыре этапа: контроль окружающей среды, обработка поверхности, нанесение покрытия и контроль качества. Удаляя оксиды, жир и грязь, выбирая подходящие эпоксидные или полиуретановые покрытия для многослойного нанесения и проводя контроль качества, можно своевременно обнаружить и исправить проблемы с покрытием, обеспечив эффективную защиту от коррозии для башен ветряных турбин и гарантируя их безопасную и надежную эксплуатацию.

4.1 Контроль окружающей среды

Это в первую очередь включает температуру, влажность и температуру росы. Обычно температура окружающей среды во время нанесения покрытия должна быть выше 5°C. Низкие температуры влияют на отверждение покрытия и увеличивают вязкость, требуя добавления растворителя. Высокие температуры приводят к быстрому испарению растворителя, что может вызвать дефекты покрытия. Относительная влажность воздуха должна быть ≤85%. Слишком высокая влажность влияет на высыхание покрытия. При нанесении полиуретановых или фторокарбоновых покрытий относительная влажность должна контролироваться ниже 80%, чтобы избежать появления пятен на поверхности. Температура стальной основы должна быть на 3°C выше температуры росы, чтобы предотвратить конденсацию на поверхности.

4.2 Обработка поверхности

Масло, вода, пыль, соль и ржавчина на стальной поверхности влияют на адгезию и защиту от коррозии покрытия, поэтому требуется тщательная обработка поверхности. Обработка поверхности башни включает удаление жира, соли, ржавчины и пескоструйную обработку. Перед пескоструйной обработкой используют специальное средство для очистки, чтобы удалить всю грязь, промыть остатки и высушить перед пескоструйной обработкой. После завершения пескоструйной обработки необходимо тщательно удалить пыль и остатки пескоструйной обработки с поверхности основы и проверить чистоту и шероховатость поверхности, которая должна соответствовать ISO 8501-1 Sa2.5. После обработки поверхности необходимо обеспечить чистоту, сухость и отсутствие жира на поверхности основы и как можно быстрее нанести первый слой грунтовки, не более чем через 4 часа. Чем короче время, тем лучше. Если на стальной поверхности появляются следы ржавчины или загрязнения, обработка поверхности должна быть повторно выполнена до требуемого уровня перед продолжением нанесения покрытия.

4.3 Нанесение покрытия

Нанесение покрытия должно осуществляться в хорошо проветриваемом помещении, чтобы избежать влияния ветра, песка и пыли. Внимательно читайте технологические документы и инструкции по нанесению покрытия. Строго следуйте проектным требованиям при нанесении покрытия. Интервал между слоями покрытия должен соответствовать техническим требованиям продукта. Перед нанесением покрытия необходимо тщательно перемешать его с помощью электромеханического или пневматического устройства до равномерного состояния. Для больших площадей применяют высоконапорное безвоздушное распыление, для малых участков или ремонта — кисть или валик.

4.4 Контроль качества

Подрядчик по нанесению покрытия должен разработать программу контроля качества и эффективно внедрить систему контроля качества. Для этого необходимо использовать такие инструменты, как измерители толщины, гигрометры, приборы для измерения точки росы, шаблоны для шероховатости поверхности, приборы для измерения адгезии, приборы для проверки солености и действующие стандарты и нормативы покрытия.

1) Внешний вид: Поверхность покрытия должна быть ровной, с равномерным цветом и толщиной, без дефектов, таких как отверстия, потеки, побеление, кратеры, загрязнения или пропуски.

2) Толщина: Немедленно измерьте влажную толщину каждого слоя с помощью измерителя толщины влажного покрытия, чтобы убедиться, что конечная толщина сухого покрытия соответствует проектным требованиям. Используйте магнитный измеритель толщины для проверки толщины сухого покрытия. В случае недостаточной толщины покрытия его нужно подновить в соответствии с требованиями. Средняя толщина сухого покрытия каждого слоя должна соответствовать минимальным требованиям по толщине сухого покрытия, но не превышать максимально установленную толщину.

3) Адгезия: Проведите испытание на отрыв адгезии. Адгезия должна быть ≥5 МПа. Поскольку тестирование адгезии между слоями является разрушительным, его не рекомендуется проводить на компонентах. Рекомендуется наносить покрытие на образцы и тестировать их после полного отверждения.

4) Заключение: В настоящее время страна активноукрепляет охрану экологии и окружающей среды. С учетом технологического прогресса и четких направлений в политике, индустрия ветряной энергетики Китая будет продолжать развиваться и совершенствоваться. Однако существует множество вызовов. Mengneng разрабатывает новые покрытия и технологии нанесения для ветряных турбин, адаптированные к реальным условиям эксплуатации, и разрывает рыночную и технологическую монополию иностранных производителей. С расширением внутреннего рынка покрытий для башен, перед индустрией откроются новые возможности для развития.

-

Просмотр в деталях

We don't know where to start.

-

Миниатюрный просмотр

Как выбрать правильный тип покрытия?

-

ISO 12944 — это стандарт для защиты от коррозии стальных конструкций с помощью красок, который определяет коррозионную среду, срок службы антикоррозийного покрытия, соответствие краски и толщину пленки.

Corrosion factors are numerous and varied.

-

Выбор

Как решить проблемы отрасли с помощью покрытий?