Обработка поверхности

Академия покрытия Mengneng предоставляет всесторонние знания о подготовке поверхности перед нанесением покрытия. Здесь вы научитесь правильно очищать, удалять ржавчину, обезжиривать и шлифовать, чтобы обеспечить хорошее сцепление и долговечность покрытия. Вы также узнаете о специфических методах обработки поверхностей для различных материалов и о том, как выбрать подходящие химические вещества и технологии для обработки поверхности. Пройдя эти курсы, вы овладеете ключевыми навыками для улучшения качества покрытия и продления срока службы покрытия.

-

-

Подготовка поверхности имеет важное значение при выполнении покрасочных работ. Она обеспечивает прочное сцепление покрытия с основным материалом, повышая долговечность и защитные свойства покрытия. Удалив такие примеси, как жир, ржавчина и старые слои краски с поверхности основы, можно избежать таких проблем, как образование пузырей и отслоение, что способствует продлению срока службы покрытия. Кроме того, подготовка поверхности устраняет неровности, предоставляя гладкую и равномерную основу для покрытия, улучшая внешний вид и общую эффективность покрытия. Короче говоря, хорошая подготовка поверхности — ключ к успешному выполнению покрасочных работ.

Таблица 1: Влияние различных факторов на срок службы покрытия

Фактор Степень воздействия (%) Обработка поверхности стали от ржавчины 50% Толщина покрытия (количество слоев) 19% Тип покрытия 5% Прочие факторы (процесс, окружающая среда, климат и т.д.) 26% Обработка структуры

Основание должно быть подвергнуто определенной обработке, такой как шлифовка острых краев, округление углов, удаление брызг, заварка и выравнивание сварных отверстий. Эти проблемы существенно влияют на целостность покрытия и его адгезию, поэтому их необходимо решать до удаления ржавчины.

Очистка поверхности

Необходимо удалить вещества, вредные для покрытия на поверхности, такие как оксидная пленка, ржавчина, растворимые соли, жир и влага. Если подготовка поверхности выполнена недостаточно тщательно, остаточные примеси повлияют на защитные свойства покрытия.

Шероховатость поверхности:

Увеличенная шероховатость поверхности повышает площадь контакта между покрытием и основанием, улучшая механическое сцепление и адгезию покрытия. Однако шероховатость не должна быть чрезмерной, поскольку в пиках может возникнуть недостаточная толщина покрытия, что приведет к раннему образованию точечной коррозии. Более глубокие ямы могут задерживать пузырьки воздуха, что приведет к образованию пузырей в покрытии.

- Стандарты подготовки поверхности

-

При определении степени подготовки поверхности необходимо опираться на различные стандарты. В реальной работе часто встречаются такие стандарты подготовки поверхности, как национальные стандарты (GB), ISO и североамериканские стандарты.

Краткое описание национального стандарта GB/T8923

Часть 1: Степень ржавчины и уровень обработки поверхности неокрашенной стали и стали после полного удаления старого покрытия.

Часть 2: Уровень обработки поверхности окрашенной стали после частичного удаления старого покрытия.

Часть 3: Уровень обработки дефектов поверхности сварных швов, краев и других участков.

Часть 4: Исходное состояние поверхности, уровень обработки и степень образования ржавчины при высокоскоростной водяной струйной очистке.

Краткое описание международного стандарта ISO 8501

ISO 8501 включает следующие части: Общие положения, подготовка стальных подложек перед использованием покрытий и сопутствующих продуктов — визуальная оценка чистоты поверхности:

Часть 1: Неокрашенная сталь и сталь с полностью удаленным покрытием от ржавчины.

Часть 2: Предварительная обработка окрашенной стали после частичного удаления покрытия.

Часть 3: Предварительная обработка сварных швов, краев и других участков с дефектами поверхности.

Часть 4: Исходное состояние поверхности, уровни предварительной обработки и удаления ржавчины для высокоскоростной водяной струйной очистки.

Краткое описание стандартов SSPC/NACE Северной Америки

Стандарты, разработанные Советом по покраске стальных конструкций США (SSPC), также являются широко используемыми стандартами для подготовки поверхности.

Резюме подготовки поверхности SSPC-SP COM.

SSPC-GUIDE TO VIS 1-89 Визуальные стандарты для пескоструйной очистки стальных поверхностей.

SSPC-GUIDE TO VIS 2 Стандарт оценки уровня ржавчины для окрашенных поверхностей.

SSPC-GUIDE TO VIS 3 Визуальные стандарты для стальных поверхностей, очищенных вручную и с использованием электродвигателей.

SSPC-SP 1 Очистка растворителями.

SSPC-SP 2 Очистка ручными инструментами.

SSPC-SP 3 Очистка с использованием электроинструментов.

SSPC-SP 5/NACE 1 Абразивная очистка до металлической поверхности.

SSPC-SP 6/NACE 3 Экономичная абразивная очистка.

SSPC-SP 7/NACE 4 Очистка с использованием скребков.

SSPC-SP 8 Очистка кислотой.

SSPC-SP 10/NACE 2 Абразивная очистка до металлического блеска.

SSPC-SP 11 Очистка с использованием электроинструментов до металлического блеска.

SSPC-AB 1 Натуральные минералы и абразивы из промышленного мусора.

SSPC-TR 1/NACE CG 1994 Технические отчеты по термодинамическим методам очистки стальных поверхностей.

- Окисленная поверхность и очистка

-

Углеродная сталь обладает относительно слабой коррозионной стойкостью, поэтому стальные конструкции подвержены коррозии и образованию ржавчины. Это зависит от окружающей среды, вредных компонентов в воздухе (таких как кислоты, соли и др.), а также температуры, влажности и вентиляции.

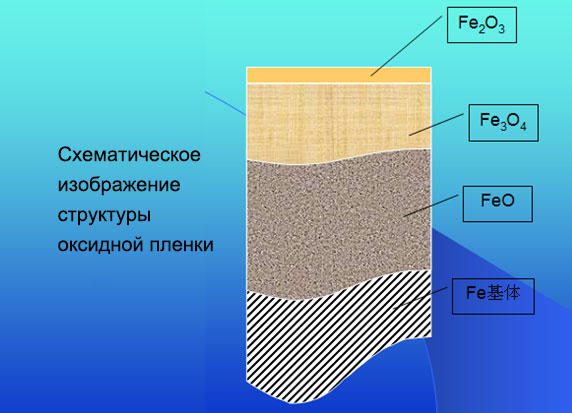

1. Внешний слой ржавчины - это оксид железа, средний слой - ферритовый оксид (Fe₃O₄), а слой, непосредственно прилегающий к металлической поверхности, представляет собой оксид железа (FeO), который является частью смешанного металлооксидного слоя, состоящего из FeO+Fe (что трудно удалить).

2. Оксид железа химически стабилен, тогда как оксид железа легко гидролизуется в железный гидроксид под воздействием воды и кислорода.

3. Окисленная поверхность может казаться целой, но на самом деле она имеет многочисленные щели, где начинается гидролиз и коррозия. Коррозионные продукты создают напряжение на окисленной поверхности, что приводит к отслаиванию оксидного слоя.

4. Физические факторы, такие как изменения температуры и механическое воздействие, могут также привести к отслоению или подъему оксидного слоя.

5. Электродный потенциал оксидного слоя на 0,15–0,20 В более положительный, чем у самого железа, что способствует коррозии железа в качестве анода в коррозионной среде.

Поэтому перед нанесением покрытия оксидный слой должен быть тщательно удален!!

Предварительная обработка

Поверхностная предварительная обработка стали включает удаление с поверхности окисленной кожи, ржавчины и загрязняющих веществ, таких как пыль или грязь, обычно с помощью методов, таких как пескоструйная обработка или другие методы, перед нанесением грунтовки в покрасочной мастерской. Она также включает удаление с поверхности стали после нанесения грунтовки или заводской грунтовки рыхлой ржавчины, шлака, грязи и пыли перед нанесением антикоррозионных покрытий или декоративных красок.

Очистка растворителями

При очистке растворителями должны использоваться специальные растворители.

Очистка металлической щеткой

Очистка металлической щеткой обычно осуществляется с использованием пневматических или электрических вращающихся металлических щеток. Этот метод не подходит для удаления оксидной пленки, но эффективен для очистки рыхлой ржавчины перед обработкой. Если поверхность слишком гладкая или после очистки остаются ржавчина, масло или грязь, это может повлиять на адгезию покрытия и общую эффективность системы покрытия. В таких случаях следует выполнить дополнительную очистку металлической щеткой.

Поверхностная предварительная обработка стали включает удаление с поверхности окисленной кожи, ржавчины и загрязняющих веществ, таких как пыль или грязь, обычно с помощью методов, таких как пескоструйная обработка или другие методы, перед нанесением грунтовки в покрасочной мастерской. Она также включает удаление с поверхности стали после нанесения грунтовки или заводской грунтовки рыхлой ржавчины, шлака, грязи и пыли перед нанесением антикоррозионных покрытий или декоративных красок.

Обработка зубилом

Ручная или механическая обработка зубилом обычно применяется в сочетании с методами очистки металлической щеткой. Этот метод также можно использовать для обработки поверхности стали с существующими слоями краски или для локального ремонта других систем покрытия. Однако он не подходит для предварительной обработки поверхности перед нанесением эпоксидных или хлорированных резиновых красок. Этот метод также полезен для удаления толстых слоев ржавчины, что делает будущую пескоструйную обработку более экономичной.

Поверхностная предварительная обработка стали включает удаление с поверхности окисленной кожи, ржавчины и загрязняющих веществ, таких как пыль или грязь, обычно с помощью методов, таких как пескоструйная обработка или другие методы, перед нанесением грунтовки в покрасочной мастерской. Она также включает удаление с поверхности стали после нанесения грунтовки или заводской грунтовки рыхлой ржавчины, шлака, грязи и пыли перед нанесением антикоррозионных покрытий или декоративных красок.

Шлифовка абразивными колесами

Шлифовка абразивными колесами включает использование пневматических или электрических вращающихся абразивных колес для шлифования поверхности стали с целью удаления ржавчины. Этот метод подходит для локального удаления ржавчины и обработки сварных швов. Это эффективный метод удаления ржавчины и может дать лучшие результаты, чем очистка металлической щеткой или обработка зубилом.

- Классификация коррозии стальных пластин

-

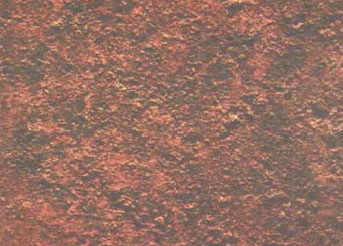

Классификация коррозии стальных пластин относится к исходному состоянию незагрунтированной стальной поверхности, которая классифицируется в зависимости от степени окисления и ржавчины. Согласно ISO 8501-1:1988, незагрунтированные стальные поверхности делятся на четыре класса (A, B, C, D), с соответствующими фотографиями для сравнения.

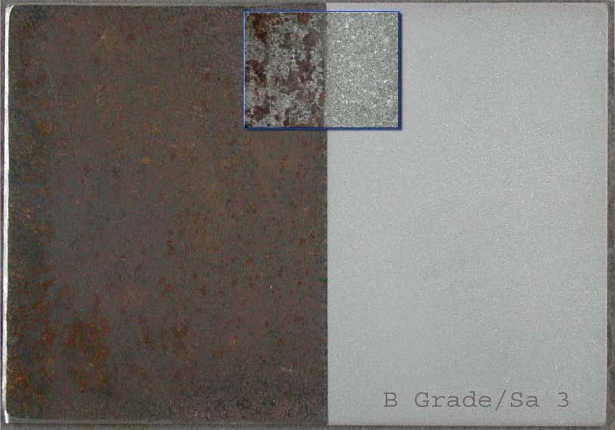

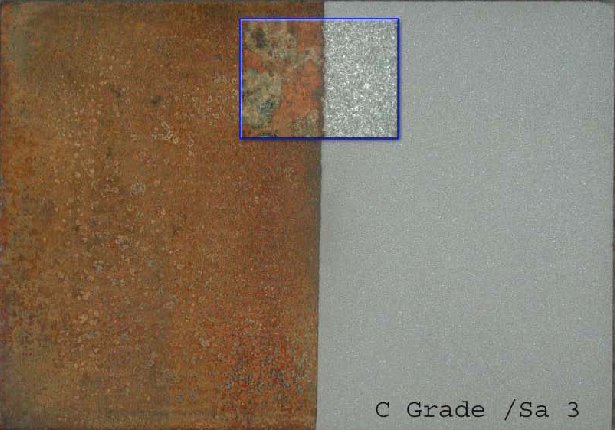

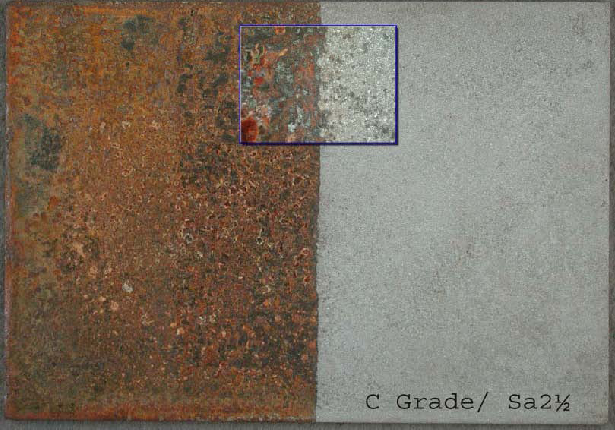

Класс A: Поверхность стали с большой областью прилипшего оксидного слоя, почти без ржавчины. Класс B: Поверхность стали начала ржаветь, и оксидный слой начал отслаиваться.

Класс C: Оксидный слой отслаивается из-за ржавчины или может быть удален, но на поверхности видны небольшие вмятины. Класс D: Оксидный слой отслаивается из-за ржавчины, на поверхности видны обширные вмятины. - Ручное / Механическое удаление ржавчины

-

Когда для очистки указаны ручные инструменты, подрядчик должен убедиться, что очистка с помощью ручных инструментов соответствует стандартам SSPC SP2 63 или эквивалентным стандартам. Ручные и механические инструменты, такие как скребки, ручные или механические проволочные щетки, абразивные диски или шлифовальные круги, должны использоваться для удаления более толстых слоев ржавчины и очистки от масла и грязи. После ручной очистки поверхность стали должна быть очищена от любых рыхлых частиц и пыли. Классы удаления ржавчины - St2 и St3, обычно используются для стальных поверхностей без оксидной пленки. Описания следующие:

St2: Тщательная ручная и механическая очистка от ржавчины

При наблюдении без увеличения поверхность должна быть свободна от видимых масел, грязи и почти не иметь рыхлого оксидного слоя, ржавчины, краски или посторонних материалов. Смотрите фотографии B St2, C St2 и D St2.

St3: Очень тщательная ручная и механическая очистка от ржавчины

Подобно St2, но поверхность должна быть очищена гораздо тщательнее, и она должна иметь блеск металлического субстрата.

- Градусы абразивной очистки поверхности

-

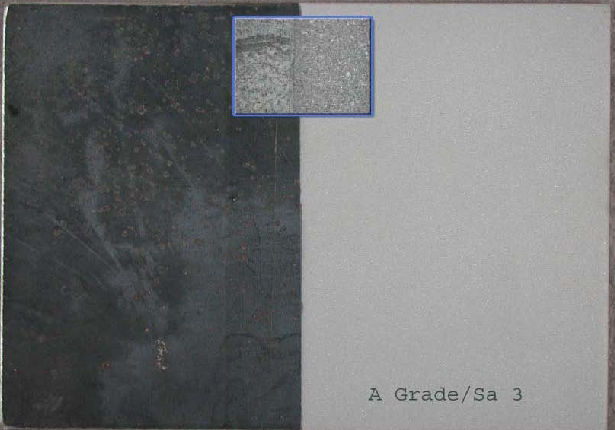

Существуют четыре степени абразивной очистки стальных поверхностей, подвергшихся пескоструйной обработке или дробеструйной очистке. Описание этих степеней:

Градус Описание Sa1 Легкая абразивная очистка. Поверхность стали должна быть очищена от видимых загрязнений, грязи, рыхлой окалины, ржавчины, старых слоев краски и т. д. Sa2 Тщательная абразивная очистка. Поверхность стали должна быть очищена от видимых загрязнений, грязи, окалины, ржавчины и старых слоев краски, с остатками, которые прочно прикреплены. Sa2.5 Тщательная абразивная очистка. Поверхность стали должна быть очищена от видимых загрязнений, грязи, окалины, ржавчины и старых слоев краски, с минимальными, точечными и полосками остатками. Sa 3 Идеально чистая поверхность стали, полученная с помощью абразивной очистки. Поверхность должна быть очищена от видимых загрязнений, грязи, окалины, ржавчины и старых слоев краски и должна иметь однородный металлический блеск.

- Общие инструменты для обработки поверхности

-

Оборудование для очистки водой высокого давления

Очистка с помощью оборудования высокого давления использует воду высокого давления для удаления ржавчины и загрязнений с металлических поверхностей. Принцип работы заключается в том, что вода под давлением направляется через сопло, которое воздействует на поверхность и удаляет ржавчину, жир, грязь и другие загрязнения. Сопло регулирует давление воды и угол распыления, чтобы удовлетворить различные требования к очистке.

Очистка водой высокого давления имеет несколько преимуществ. Во-первых, это экологичный метод, не требующий химических средств очистки, что предотвращает вредное воздействие на окружающую среду и работников. Во-вторых, процесс очистки эффективен и быстрый, что экономит время и трудозатраты. В-третьих, воздействие воды достаточно сильное, чтобы удалять загрязнения даже в трещинах и сложных местах. В-четвертых, очистка водой не вызывает значительного повреждения металлической поверхности, сохраняя ее целостность, что делает этот метод подходящим для очистки больших поверхностей и длительного обслуживания.

Машина для сухого пескоструйного очищения

Сухая пескоструйная очистка использует абразивные частицы с высокой скоростью для воздействия на металлическую поверхность, удаляя ржавчину, жир, старую краску и другие загрязнения. Принцип работы заключается в использовании сжатого воздуха для распыления абразивных материалов (таких как кварцевый песок, стальной шлак или оксид алюминия) на высокой скорости. Когда абразивы контактируют с поверхностью, они создают сильное трение, удаляя ржавчину или загрязнения. Этот процесс очищает поверхность от оксидов и делает металлическую поверхность более шероховатой, что улучшает адгезию при последующем нанесении покрытия или антикоррозийной обработки.

Сухая пескоструйная очистка имеет несколько преимуществ. Во-первых, это эффективный и быстрый метод удаления ржавчины, который подходит для обработки больших поверхностей и различных сложных форм. Во-вторых, этот метод не производит жидких отходов, что исключает загрязнение окружающей среды и необходимость в дополнительной уборке. В-третьих, пескоструйная обработка не вызывает значительного повреждения металлической поверхности, сохраняя ее целостность. Наконец, оборудование для пескоструйной очистки легко в эксплуатации, а затраты на обслуживание низкие, что делает этот метод эффективным, экономичным и экологичным способом очистки.

Машина для дробеструйной очистки с самовсасыванием

Машина для дробеструйной очистки с самовсасыванием использует высокоскоростные вращающиеся дробеструйные устройства для выстрела стальных дробинок или других абразивных частиц на высокой скорости, чтобы удалить ржавчину, окислители, масла и другие загрязнения с металлической поверхности. В отличие от традиционной пескоструйной очистки, машина с самовсасыванием использует конструкцию, при которой центробежная сила втягивает абразивы в машину, а затем равномерно распыляет их на поверхность детали. Этот процесс не только полностью удаляет ржавчину, но и улучшает шероховатость металлической поверхности, что создает лучшие условия для последующего нанесения покрытия или антикоррозийной обработки.

Преимущества машин для дробеструйной очистки с самовсасыванием включают: во-первых, отличное удаление ржавчины, быстрое очищение поверхности, подходящее для обработки различных форм и размеров деталей. Во-вторых, в процессе работы уровень шума ниже, а процесс не вызывает пыли, что соответствует стандартам охраны окружающей среды. В-третьих, оборудование имеет высокий уровень автоматизации, что значительно увеличивает производительность и снижает трудозатраты. Наконец, эффективная система переработки абразивов снижает потребление абразивов и сокращает эксплуатационные расходы, что делает этот метод экономичным, экологически чистым и эффективным способом удаления ржавчины.

Машина с шлифовальным колесом

Шлифовка с помощью шлифовального круга использует высокоскоростное вращение шлифовального круга для механической обработки металлической поверхности. Режущий эффект, возникающий при трении между шлифовальным кругом и металлической поверхностью, удаляет ржавчину, окислители, масла и другие загрязнения. Поверхность шлифовального круга обычно состоит из твердых абразивных частиц, которые при вращении на высокой скорости оказывают достаточно сильное режущее воздействие, удаляя ржавчину или старые слои краски с неровных поверхностей. Шлифовка с помощью шлифовального круга подходит для более мелких, точных деталей, особенно для участков, которые трудно очистить другими методами.

Преимущества шлифовки с помощью шлифовального круга включают: во-первых, высокую эффективность удаления ржавчины, особенно при обработке мелких участков или точных частей металлической поверхности. Во-вторых, простоту эксплуатации с низкими техническими требованиями и относительно низкие затраты на оборудование. В-третьих, шлифовальные круги могут регулировать силу и скорость шлифования, что позволяет адаптировать процесс под различные требования удаления ржавчины. Наконец, машины с шлифовальным кругом создают более тонкие шлифовальные эффекты на металлической поверхности, выполняя задачу удаления ржавчины без повреждения структуры материала, обеспечивая качество поверхности и возможность последующей обработки.

-

-

Просмотр в деталях

We don't know where to start.

-

Миниатюрный просмотр

Как выбрать правильный тип покрытия?

-

ISO 12944 — это стандарт для защиты от коррозии стальных конструкций с помощью красок, который определяет коррозионную среду, срок службы антикоррозийного покрытия, соответствие краски и толщину пленки.

Corrosion factors are numerous and varied.

-

Выбор

Как решить проблемы отрасли с помощью покрытий?