I. План антикоррозийной обработки ворот

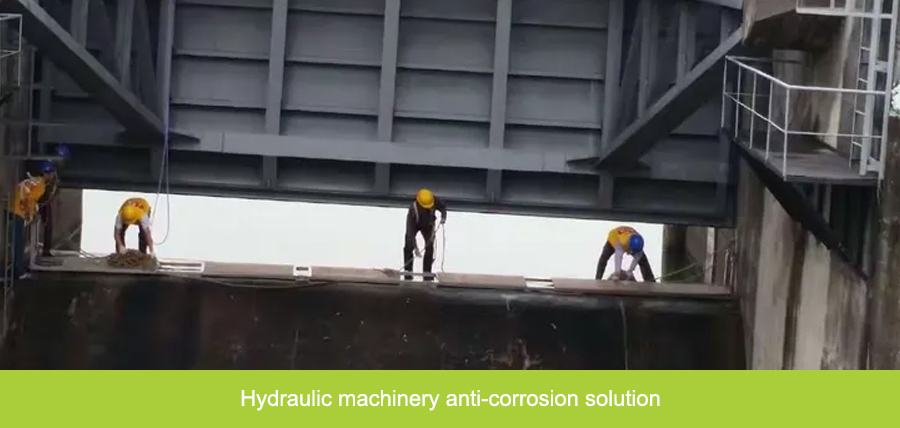

Коррозия не только влияет на безопасную эксплуатацию конструкции, но и требует значительных затрат труда, материалов и финансов на антикоррозийные работы. Согласно статистике некоторых проектов шлюзовых ворот, ежегодный бюджет на антикоррозийную обработку ворот составляет около половины от общего объема затрат на обслуживание. Кроме того, для таких работ требуется большое количество рабочей силы, включая удаление ржавчины, покраску или напыление. Поэтому для эффективного контроля коррозии стали и продления срока службы стали шлюзовых ворот, а также обеспечения целостности и безопасности гидротехнических объектов, долговечная антикоррозийная защита стальных шлюзовых ворот привлекает все большее внимание.

В гидротехнических и водно-энергетических проектах стальные шлюзовые ворота и стальные конструкции иногда погружаются в различные водоемы (морская вода, пресная вода, сточные воды и т. д.); иногда из-за колебаний уровня воды или частых открытий и закрытий они подвергаются воздействию среды с чередованием сухости и влажности; некоторые из них могут также подвергаться воздействию высокоскоростных водных потоков, эрозии песком, плавающими предметами и льдом; части конструкции выше уровня воды могут подвергаться воздействию влажной атмосферы и брызг воды; конструкции, работающие в атмосфере, подвергаются воздействию солнечного света и воздуха. Учитывая жесткие условия работы и множество факторов влияния, необходимо проанализировать факторы, вызывающие коррозию.

Факторы, способствующие коррозии шлюзовых ворот:

1) Климатические факторы: Верхняя часть шлюзового ворот выше уровня воды подвержена воздействию солнечного света, дождя и влажной атмосферы, что приводит к коррозии.

2) Состояние поверхности стальных конструкций: Грубые поверхности, механические повреждения, отверстия, дефекты сварки и щели имеют значительное влияние на коррозию.

3) Напряжение и деформация: Чем больше напряжение и деформация, тем интенсивнее коррозия.

4) Качество воды: Пресная вода имеет низкое содержание солей, а коррозия ворот зависит от ее химического состава и загрязненности. Морская вода содержит большое количество солей, хорошую проводимость и большое количество ионов хлора, что значительно увеличивает коррозию стали. Ворота, работающие в морской воде, подвергаются более интенсивной коррозии.

5) Скорость потока воды: Ворота подвержены высокоскоростным ударам водного потока и песчаным частицам, что вызывает эрозию металлической поверхности. Кроме того, поток воды усиливает поляризацию, что легко смывает коррозионные продукты с поверхности конструкции, ускоряя процесс коррозии. Таким образом, ворота, которые часто открываются для сброса воды, корродируют сильнее, чем те, которые долго остаются закрытыми.

Таблица 1: План антикоррозийной обработки стальных шлюзовых ворот с использованием горячего цинкования + краски

Процесс горячего цинкования является технологией антикоррозийной обработки шлюзовых ворот. Он включает распыление расплавленного цинка в виде частиц и его нанесение на поверхность шлюзового ворот, образуя слой цинк-железного сплава, обеспечивая таким образом защиту от коррозии и предотвращение ржавчины. Конкретно процесс горячего цинкования включает подготовку поверхности (например, пескоструйная очистка от ржавчины), горячее нанесение покрытия (с использованием пистолета для распыления пламени для нанесения цинка с толщиной покрытия около 160 мкм) и послетехническую обработку (сочетание нанесения кистью и распылением краски с определенными требованиями к толщине грунтовки и верхнего покрытия). Этот процесс не только улучшает защиту ворот от коррозии, но и продлевает их срок службы.

|

Основные положения проектирования

|

ISO 12944-5:2017 Защитные системы покрытий для стальных конструкций от коррозии

|

|

Окружающая среда

|

Im1; Пресная вода: Объекты, установленные на реках, гидроэлектростанциях

|

|

Срок службы

|

Долговечность H

|

|

Обработка поверхности

|

ISO 8501-1 St2: Тщательное удаление ржавчины ручными и механическими инструментами. Поверхность стали должна быть очищена от видимой грязи, масла и любых рыхлых окислов, ржавчины и слоев краски.

|

|

Область покрытия

|

Стальные шлюзовые ворота с горячим цинкованием

|

|

Покрытие

|

Тип покрытия

|

Наименование покрытия

|

Цвет

|

Разбавитель

|

Соотношение A:B

|

Толщина покрытия

|

|

Первое покрытие

|

DreamCover

|

Холодное цинкование DreamCover 167

|

Серый, матовый

|

Эпоксидный разбавитель DreamThinner 17

|

27:4.5

|

80 мкм

|

|

Второе покрытие

|

DreamCover

|

Графеновое стекловолокно DreamCover 152 Gns

|

Черный, желтый

|

Специальный графеновый разбавитель DreamThinner 17 Gns

|

23.3:3.7

|

300 мкм

|

|

Итого

|

|

380 мкм

|

Таблица 2: План антикоррозийной обработки стальных шлюзовых ворот с использованием холодного цинкования

Преимущества использования холодного цинкования вместо горячего цинкования в основном заключаются в следующих аспектах: Во-первых, холодное цинкование проще и эффективнее в применении, так как оно может быть нанесено с помощью кисти, валика или распыления, что делает его более гибким и удобным для эксплуатации по сравнению с сложным процессом горячего цинкования. Во-вторых, холодное цинкование более экологически чисто, так как оно вызывает меньше загрязняющих веществ и оказывает меньшее влияние на окружающую среду и здоровье человека, что соответствует национальной экологической политике. Кроме того, холодное цинкование требует меньше энергии, так как не требует поддержания высокой температуры, как при горячем цинковании. Также покрытия из холодного цинкования обладают большей долговечностью, более длинными циклами обслуживания и сниженными долгосрочными затратами на обслуживание. Наконец, когда покрытия из холодного цинкования подвергаются локальному повреждению, их легче восстанавливать, просто нанося покрытие на поврежденную область, в то время как покрытия из горячего цинкования часто требуют сложного предварительного процесса восстановления.

|

Основные положения проектирования

|

ISO 12944-5:2017 Защитные системы покрытий для стальных конструкций от коррозии

|

|

Окружающая среда

|

Im1; Пресная вода: Объекты, установленные на реках, гидроэлектростанциях

|

|

Срок службы

|

Долговечность H

|

|

Обработка поверхности

|

ISO 8501-1 Sa2.5: Очень тщательная абразивная очистка или дробеструйная обработка для удаления ржавчины. Поверхность стали должна быть очищена от видимой грязи, масла, окисленной корки, ржавчины и слоев краски.

|

|

Область покрытия

|

Стальные шлюзовые ворота

|

Таблица 3: Антикоррозийное решение для стальных затворов с графеновым покрытием

Применение графеновых покрытий на затворах имеет значительные преимущества: высокая удельная поверхность и проводимость повышают антикоррозийные характеристики, усиливают адгезию к подложке, уменьшают толщину покрытия при увеличении износостойкости. Механические свойства графена улучшают ударную прочность и гибкость покрытия, адаптируя его к изменениям окружающей среды и уменьшая вероятность трещин. Оно экологически безопасно и нетоксично, повышает эффективность работы затворов, снижает затраты на обслуживание, что делает его идеальным выбором с точки зрения экологии и производительности.

|

Основы проектирования

|

ISO12944-5:2017 Защитные покрытия для стальных конструкций от коррозии

|

|

Среда

|

Im1; Пресная вода: Оборудование, установленное на реках, гидроэлектростанции

|

|

Проектный срок службы

|

H Долгосрочный

|

|

Обработка поверхности

|

ISO 8501-1 Sa2.5: Очень тщательное удаление ржавчины с помощью пескоструйной или абразивной очистки. Поверхность стали без видимых следов жира, грязи, окалины, ржавчины, краски или других загрязнений. Оставшиеся следы должны быть только точечными или полосовыми легкими пятнами.

|

|

Место нанесения покрытия

|

Стальные затворы

|

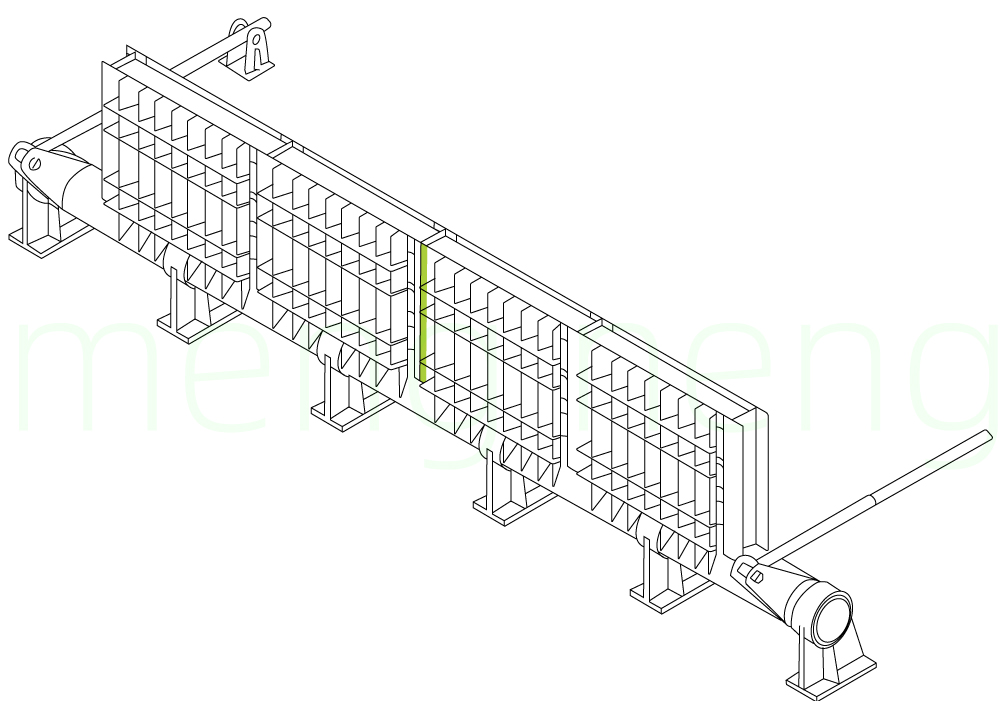

Фон коррозии

Фон коррозии  Проектные нормы

Проектные нормы  Шлюзы

Шлюзы  Подъемные машины

Подъемные машины  Уборочные решетки

Уборочные решетки  Тали

Тали